Share

Pin

Tweet

Send

Share

Send

Les machines à laver tombent souvent en panne, tout en maintenant la pleine efficacité de leur moteur. Sa puissance et sa vitesse réelle conviennent parfaitement à l'utilisation de cette pièce de rechange dans la fabrication de machines artisanales. Il s’est avéré qu’une telle commande électrique constituait également une solution idéale pour l’installation sur une rectifieuse improvisée.

Matériaux utilisés

Il n'a pas fallu tant de choses à faire:

- moteur de la machine;

- son condensateur de départ natif;

- partie de la machine de revêtement de feuilles;

- 4 pieds en caoutchouc de la laveuse;

- feuille de contreplaqué;

- une pièce de tube de 5 cm d'épaisseur avec un diamètre intérieur de 14 mm;

- 2 roulements identiques;

- mastic de verre;

- tôle avec une section de 8 mm;

- coin 63x63 mm;

- tuyau profilé 40x40 mm;

- tuyau profilé 30x30 mm;

- écrou allongé;

- bande d'acier avec une section transversale de 10 mm;

- amortisseur de gaz de meubles;

- bouton d'alimentation;

- bouchons en plastique 30x30 et 40x40 mm;

- boulons et écrous M12, M10, M6 et M5.

Le détail principal de la structure entière:

Le processus de fabrication du moulin à partir du moteur de la machine à laver

Pour commencer, j'ai fabriqué les galets tendeurs.

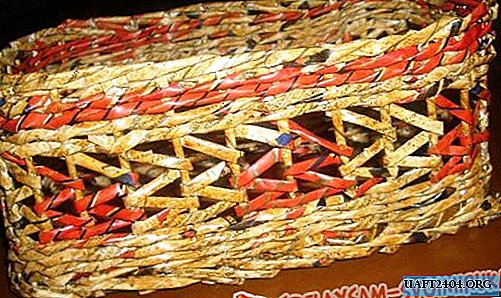

Ceci est un métal d'usine. Le nôtre sera fait maison, en bois. Le contreplaqué résistant à l'humidité convient à leur fabrication, son épaisseur n'est pas si importante.

De là, vous devez faire des crêpes, qui sont ensuite collées dans un rouleau. Tout d'abord, j'installe un foret sur un arbre de 102 mm de diamètre. J'ai coupé 9 crêpes de contreplaqué pour le rouleau de plomb. Le nombre de cercles dépend de l'épaisseur du contreplaqué existant et de la largeur de la bande, qui sera ensuite utilisée.

Maintenant, vous devez coller les crêpes. Vous devez d’abord les moudre un peu pour éliminer les éclats de la couronne. Je lubrifie le côté des cercles avec de la colle PVA et forme un large rouleau multicouche. Pour un collage normal, je fixe la pièce sous la presse.

Lorsque le rouleau d'entraînement est sec, vous pouvez en créer un. Une couronne de 64 mm est utilisée pour cela. Encore une fois, à l'aide d'une perceuse, j'ai découpé 9 crêpes dans le même contreplaqué et collé sous la presse.

Pour éviter la stratification des rouleaux après leur séchage, j'ai percé 2 trous sur les côtés et tiré une paire de vis de chaque côté.

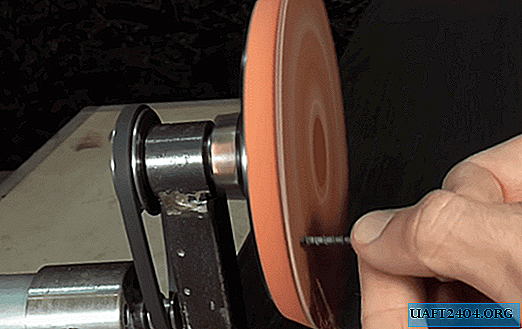

J'effectue l'équilibrage des rouleaux dans le tour, en éliminant légèrement les irrégularités et en assurant la régularité des pièces.

Pour fixer le rouleau d'entraînement sur l'arbre du moteur, vous devez créer un adaptateur. Pour cela, un morceau de tube à paroi épaisse est utilisé.

Dans la plupart des cas, un tuyau de diamètre interne de 14 mm sera nécessaire. Pour serrer le tube sur l’arbre du moteur électrique, je perce un trou et coupe le filetage M5. À la deuxième extrémité du tube, je soude un boulon M12.

J'ai élargi le trou du rouleau d'entraînement pour ajuster le tube à la moitié de la profondeur. Le reste de la partie étroite comprendra le filetage du boulon M12.

Dans le rouleau entraîné, vous devez mettre une paire de roulements, un de chaque côté. Leur taille n’est pas très importante, vous pouvez utiliser n’importe lequel, le plus important, pour obtenir un diamètre intérieur approprié. Je prépare des sièges d'atterrissage pour des roulements sur un tour.

Pour rendre la surface des rouleaux plus lisse, j'ai décidé de les recouvrir de colle à verre. Pour ce faire, je les fixe alternativement dans le tour et étale uniformément le périmètre et les extrémités.

Vous devez maintenant créer un cadre pour l'installation du moteur électrique. J'utilise comme base une tôle de 8 mm de diamètre. J'ai coupé un rectangle avec des côtés de 220 à 310 mm.

Pour un montage direct du moteur, vous aurez besoin de 2 coins. Je prépare des longueurs de 130 mm. Sous le moteur électrique, le 63ème virage était parfaitement adapté.

Je pose la plaque en acier sur une surface plane, pose le coin et le moteur, puis je fais un marquage pour percer des trous de montage avec une perceuse de 6 mm.

Pour que le coin n’interfère plus avec le boulon de fixation du rouleau d’entraînement, vous devez sélectionner du métal près de l’arbre. Le plus simple est de découper un petit triangle.

Je monte les coins sur un moteur électrique à l'aide de quatre écrous M6 avec une rondelle de pression.

J'installe le moteur avec les fixations en place, marque et colle les angles à la semelle de la machine.

J'ai coupé un flan de 300 mm de long dans un tuyau profilé 40x40. Je fais un autre segment de la même longueur, mais déjà à partir d’un tuyau profilé de 30x30 mm.

Vous devez maintenant créer un mécanisme de réglage de la bande. Pour commencer, prenez un écrou allongé et tournez ses bords.

Je le soude à une bande d'acier de 10 mm de diamètre. Je perce un trou dans la bande et coupe le filetage M10 du boulon sur lequel le rouleau entraîné sera fixé.

Ensuite, à partir d'un tube carré préalablement découpé 30x30, a soudé une pièce à usiner en forme de L. J'ai soudé des écrous pour fixer la bande faite. Il a également fixé un écrou avec un boulon sur la paroi perpendiculaire du carré opposé à la tête du boulon, sur lequel le rouleau entraîné sera monté. En tournant ou en dévissant un boulon court, il sera possible de changer l’angle du rouleau pour ainsi installer la machine.

Je pose un tuyau profilé 40x40 verticalement sur la plate-forme de la machine et le soude. En même temps, j'essaie sur place de sorte que le rouleau entraîné soit en face du guide, lequel est monté à son tour sur l'arbre du moteur.

Pour assurer une tension régulière du ruban, il est nécessaire d'installer un amortisseur de gaz pour meubles entre le tuyau vertical 40x40 et le support en forme de L du rouleau 30x30.

Je fabrique la plate-forme de support pour la machine à partir des matériaux disponibles. En utilisant une petite section du tuyau de profil 40x40 et 63e angle. J'ai fait une découpe sur le tuyau pour augmenter la surface de soudure. Le coin était fixé avec des boulons, car il devra être enlevé lors de la maintenance. J'ai fait tous les flans sans taille préliminaire, en les ajustant simplement.

Et maintenant, je prépare une table pour mettre l’accent sur les pièces usinées. Pour ce faire, j'utilise la même tôle avec une section transversale de 8 mm. La largeur de la table était de 80 mm.

Je prépare la base pour la table. Pour ce faire, prenez un tuyau 40x40 de 120mm de long. Je perce un trou dedans, je finis la face d'extrémité en demi-cercle et coupe le filetage M10. Faire de petites oreilles en tôle. Ils vont agir comme des boucles. Je soude les oreilles au comptoir.

Maintenant, je coupe les fils de la semelle de la machine sous 4 pieds en caoutchouc souple pour minimiser les vibrations. Ils peuvent être démontés d'une machine à laver en panne. J'ai immédiatement coupé un flan de son corps pour la fabrication d'un boîtier de protection. J'ai coupé une bande de 130 mm de large sur toute la longueur, puis je l'ai raccourcie.

Dans un étau utilisant un marteau, des cales en bois et d'autres dispositifs, la bande doit être pliée et percée de trous pour obtenir une enveloppe de protection complète. Tous les détails sont prêts.

Ayant à disposition toutes les pièces nécessaires, je peins les éléments de la machine.

Il est temps de construire. Tout se passe en tant que constructeur. Vous devrez bricoler un peu avec le bouton, le condensateur et les fils de soudure. J'ai même pu trouver 2 bouchons en plastique sous le tuyau 30x30 et un autre sous 40x40, donc tout est beau.

Comme le montre la vérification, la puissance du moteur est suffisante pour le fonctionnement complet de la machine. Grâce à l'utilisation d'un amortisseur à gaz, il est possible de monter des bandes d'émeri de différentes longueurs sur les rouleaux, ce qui permet d'utiliser des consommables d'usine plutôt que de coller le ruban de ponçage vous-même.

Share

Pin

Tweet

Send

Share

Send